1 Описание и работа

Указания, отмеченные такой рамкой, необходимо выполнять, чтобы исключить получение травм или повреждение оборудования. Таким же образом выделяется информация, на которую следует обратить особое внимание.

Указывает на опасность повреждения или взрыва.

Регулятор давления баллонный ТУ 4218-023-12908609-2013 (далее – регулятор) изготовлен ЗАО СКБ "Хроматэк".

Изделия ЗАО СКБ "Хроматэк" могут содержать непринципиально модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным непринципиальным доработкам, не влияющим на технические характеристики и требования безопасности, неотраженным в настоящем документе.

1.1 Назначение

Регулятор предназначен для понижения и регулировки давления сжатого газа, поступающего из баллона, и автоматического поддержания постоянным заданного рабочего давления при питании газовых хроматографов (хроматографических комплексов) или другого аналогичного оборудования.

Регуляторы предназначены для газов: азот, аргон, воздух, гелий, кислород по ГОСТ 5583

Регуляторы выпускаются в конструктивных исполнениях с соответствующими им условными обозначениями:

1) 214.5.882.003 – регулятор давления баллонный РДБ–2–0,6;

2) 214.5.882.003-01 – регулятор давления баллонный РДБ–2–1,2;

3) 214.5.882.003-02 – регулятор давления баллонный РДБ–2В –0,6;

4) 214.5.882.003-03 – регулятор давления баллонный РДБ–2В –1,2;

5) 214.5.882.003-04 – регулятор давления баллонный РДБ–2О2–0,6;

6) 214.5.882.003-05 – регулятор давления баллонный РДБ–2О2–1,2;

7) 214.5.882.003-06 – регулятор давления баллонный РДБ–2ВО2–0,6;

8) 214.5.882.003-07 – регулятор давления баллонный РДБ–2ВО2–1,2.

В условном обозначении регуляторов:

РД – регулятор давления;

Б – баллонный;

2 – две ступени редуцирования с пружинным заданием;

В – наличие запорного вентиля на выходе;

О2 – возможно использовать для кислорода по ГОСТ 5583;

0,6 или 1,2 – максимальное выходное давление, Мпа.

Покрытие поверхностей деталей регулятора «химический никель».

В регуляторе применяется инертная металлическая мембрана 214.7.010.027, изготовленная из нержавеющей ленты (сплав 12Х18Н10Т) методом штамповки. Материал мембраны является инертным по отношению к газам (азот, аргон, воздух, гелий, кислород по ГОСТ 5583).

Для безопасного применения регулятор снабжен предохранительным клапаном.

По устойчивости к воздействию факторов внешней среды регуляторы относятся к климатическому исполнению УХЛ 3 по ГОСТ 15150.

Эксплуатация регулятора осуществляется при условиях:

температура окружающего воздуха от минус 30 до плюс 50 °С;

относительная влажность до 95 % при температуре плюс 25 °С без конденсации влаги.

Средний срок службы регулятора не менее 6 лет.

1.2 Технические характеристики и комплект поставки

Технические характеристики и комплект поставки регулятора приведены в паспорте 214.5.882.003ПС.

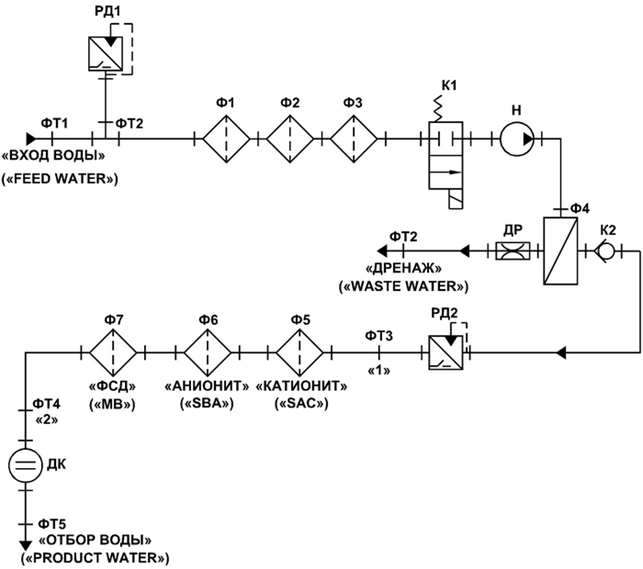

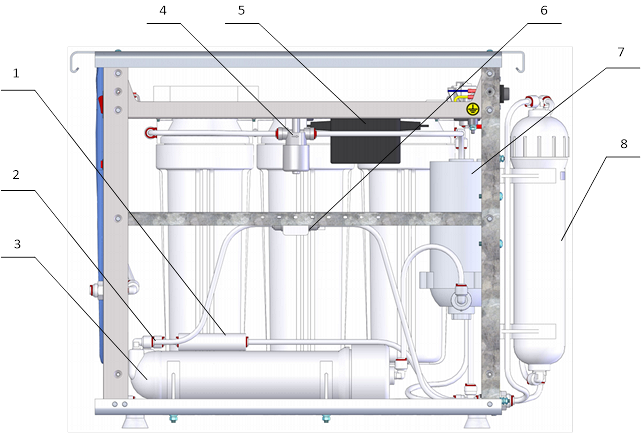

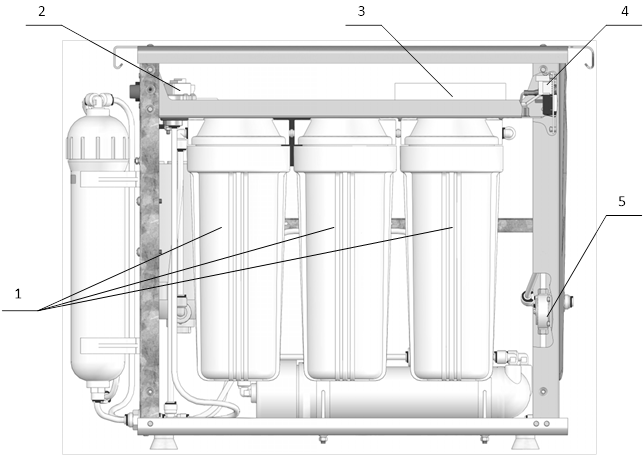

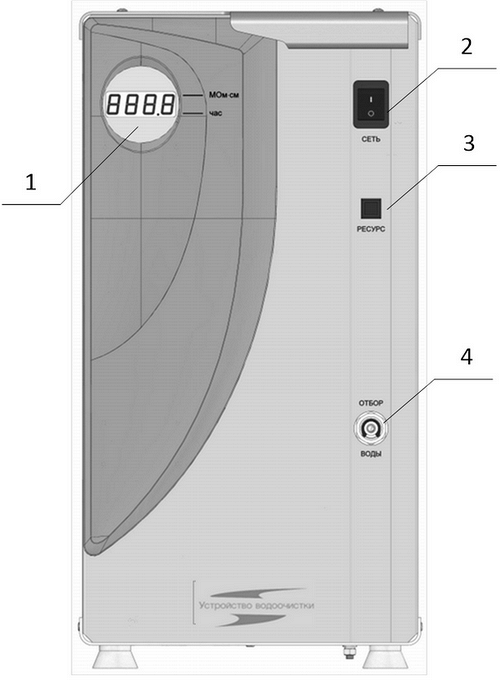

1.3 Устройство и работа

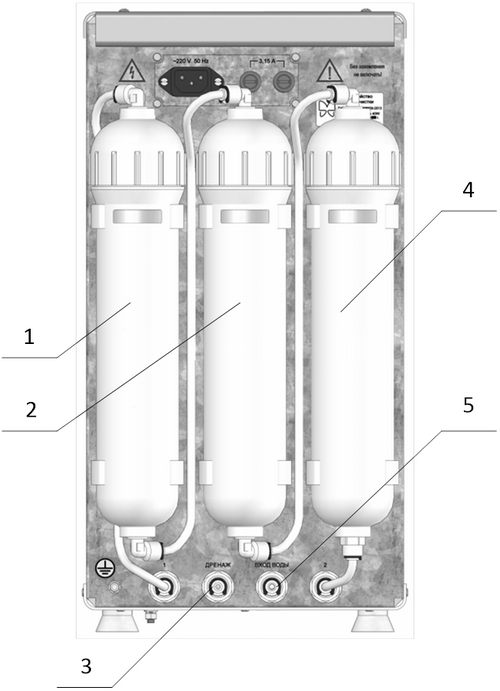

1.3.1 Общий вид регулятора РДБ-2-0,6 (РДБ-2-1,2) показан на рисунке 1, а РДБ-2В-0,6 (РДБ-2В-1,2) – на рисунке 2.

Рисунок 1 – Регулятор РДБ-2-0,6 (РДБ-2-1,2). Общий вид

Рисунок 2 – Регулятор РДБ-2В-0,6 (РДБ-2В-1,2). Общий вид

Понижение давления происходит при прохождении газа через редуцирующие клапана из камеры высокого давления в камеру промежуточного давления (первая ступень редуцирования) и, затем, из камеры промежуточного давления в камеру рабочего давления (вторая ступень редуцирования).

Выход первой ступени редуцирования регулятора (вход второй ступени) настроен (изготовителем) на промежуточное давление Рпр (значение давления указано в паспорте на регулятор); выход второй ступени (выходное рабочее давление) настраивается на требуемое при эксплуатации значение.

Для стабильной работы регулятора остаточное давление в баллоне должно быть не менее Pвх мин (значение давления указано в паспорте на регулятор).

Верхний предел выходного давления определен настройкой сбросного (предохранительного) клапана (позиция 19 на рисунке 3).

1 – мембрана 7.010.027 (2 шт.); 2 – штуцер 8.652.195; 3 – гайка 8.930.250; 4 – штуцер 8.652.425; 5 – ручка 8.337.060; 6 – винт 8.910.014; 7 – крышка 8.054.227 (2 шт.); 8 – штуцер 8.652.426; 9 – прокладка 8.685.036-01; 10 – гайка 8.930.077-01; 11 – клапан 5.890.037 (первая ступень редуцирования), 5.890.097 (вторая ступень редуцирования); 12 – пружина 8.383.036 (2 шт.); 13 – винт М12; 14 – заглушка 8.632.075; 15 – корпус 8.034.580; 16 – манометр, показывающий выходное давление; 17 – манометр, показывающий входное давление; 18 – шайба 8.947.094 (2 шт.); 19 – клапан 5.890.036; 20 – фильтр 5.884.096

Рисунок 3 – Регулятор РДБ-2-0,6 (РДБ-2-1,2). Конструкция

Основу конструкции регулятора составляет корпус 15 (рисунок 3) с установленными на него двумя крышками 7. Полости корпуса (с клапанами 11) и крышек разделены мембранами 1. В крышках установлены пружины 12, степень сжатия которых определяет давление в камерах промежуточного и рабочего давлений.

С источником высокого давления (баллоном) камера высокого давления регулятора соединяется посредством штуцера 8 и гайки 10 (резьба G 3/4") с прокладкой 9. Для контроля входного давления служит манометр 17.

Камера рабочего давления соединяется с потребителем газа посредством штуцера 4, гайки 3 и штуцера 2 (резьба М 8х1, наружный диаметр подключаемой трубки 1/8”).

Выходное давление задают вращением ручки 5, контролируют по манометру 16.

Манометры регулятора давления используются для наблюдения за изменением величины давления без оценки его значения с нормированной точностью.

Манометры регулятора давления не подлежат поверке или калибровке.

Порядок и периодичность контроля исправности манометров устанавливает предприятие, принявшее в эксплуатацию изделие. Рекомендуемая периодичность контроля исправности манометров один раз в год.

Средства измерений, не предназначенные для применения в сфере государственного регулирования обеспечения единства измерений, подвергаются поверке в добровольном порядке (Приказ Министерства промышленности и торговли РФ от 31 июля 2020 г. N2510 "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке").

Запрещено производить контроль исправности или поверку манометров при помощи масла или воды.

На рисунке 4 показана конструкция регулятора РДБ-2В-0,6 (РДБ-2В-1,2).

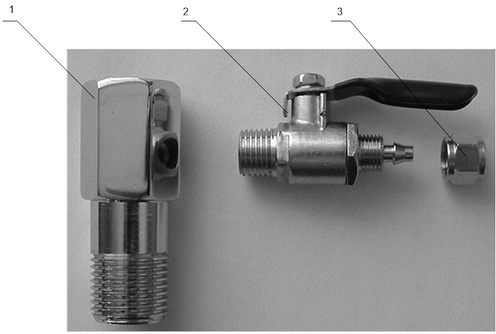

На рисунке 5 показана конструкция вентиля 6.451.020.

1 – вентиль 6.451.020; 2 – шайба 8.947.094; 3 – корпус 8.034.580.

Рисунок 4 – Регулятор РДБ-2В-0,6 (РДБ-2В-1,2). Конструкция

1 – штуцер 8.685.195; 2 – гайка 8.930.250; 3 – шайба 8.947.092-01; 4 – ручка 8.337.105; 5 – винт 8.914.029; 6 – гайка 8.930.249; 7 – мембрана 7.010.034; 8 – корпус 8.034.923

Рисунок 5 – Вентиль 6.451.020. Конструкция

На графиках ниже приведены характеристики пропускной способности регуляторов давления.

2 Использование по назначению

К работе с регулятором допускаются лица, изучившие настоящее руководство, а также эксплуатационные документы на подключаемое к нему оборудование, и прошедшие проверку навыков работы на рабочем месте.

При монтаже, установке, проверке и обслуживании регулятора должны выполняться требования безопасности, установленные ГОСТ 12.2.003, "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", Методические указания по технике безопасности при работе в аналитических лабораториях (ПНД Ф 12.13.1- 03), дополнительно для регуляторов, работающих с кислородом должны выполнятся требования безопасности по ГОСТ 12. 2.052.

2.1 Меры безопасности

При любой неисправности немедленно закройте вентиль баллона и выпустите из регулятора газ.

Манометры регулятора должны иметь маркировку измеряемой среды наименование "Кислород" или условное обозначение "О2 ".

Для регуляторов, предназначенных для работы с кислородом, манометры могут дополнительно иметь голубую цветовую маркировку.

Паспорт на манометр должен быть надлежащим образом заполнен и иметь отметку о измеряемой среде «Кислород».

Поверхности регулятора и вентиля баллона не должны иметь вмятин, трещин и других дефектов. Резьбы должны быть цельными и чистыми. Перед подключением следует убедиться в наличии исправного уплотнения 9 (рис. 3) на штуцере 8 регулятора.

Перед подачей газа из баллона ручку регулятора следует вывернуть против часовой стрелки до полного освобождения задающей пружины.

При подаче газа в регулятор вентиль баллона следует открывать медленно и плавно.

Запрещается:

применять регулятор для газов, находящихся в жидком состоянии;

применять для агрессивных газов или газов, не предусмотренных для применения в настоящем руководстве (см. п. 1.1 настоящего РЭ);

производить какие-либо изменения в конструкции без разрешения изготовителя;

при установке и уплотнении регулятора на вентиль баллона с газовой смесью применять различные рычаги и усилители ключа;

превышение момента затяжки гайки крепления регулятора к вентилю баллона с газовой смесью (см. п. 2.4 настоящего РЭ).

2.2 Безопасная эксплуатация регуляторов работающих с кислородом

Безопасная эксплуатация регуляторов обеспечивается:

обезжириванием регуляторов;

соблюдением следующих запрещающих и исключающих мер.

Запрещается:

применять уплотнители, прокладки – из фибры, капрона, поликарбоната, резины на основе натуральных каучуков и других, горючих в кислороде материалов, не соответствующие требованиям ГОСТ 12.2.052;

применять не обезжиренные прокладки и детали, также при их замене не допускать наличие источника воспламенения (открытое пламя, разряд статического электричества, искры и т.п.);

определять места утечек кислорода при помощи огня или тлеющих предметов;

подтягивать элементы уплотнений, накидные гайки при нахождении регулятора под давлением кислорода;

использование промасленной ветоши при работе с регулятором, применение инструмента, вызывающего искрения при ударах.

Исключить:

попадание жировых и масляных загрязнений на поверхности возможного контакта с кислородом;

использование одежды из синтетических и шерстяных материалов.

Руки, одежда и обувь персонала, обслуживающего и эксплуатирующего регулятор, должны быть чистыми, не замасленными.

2.3 Обезжиривание регулятора в соответствии с ОСТ 26‑04‑312

Обезжиривание деталей на заводе изготовителе производится после их изготовления, перед сборкой регулятора согласно 214.0.045.020ТИ "Технологическая инструкция. Промывка деталей, требующих особого качества чистоты".

Качество обезжиривания гарантируется соблюдением технологического процесса мойки деталей регулятора (ОСТ 26-04-312 п.5.1) и последующей его сборке в соответствии с 214.0.045.024ТИ "Технологическая инструкция. Регулятор давления баллонный. Сборка", не допускающей возможность жировых загрязнений.

Контроль за соблюдением технологических параметров технологической инструкции 214.0.045.020ТИ в процессе мойки деталей регулятора и за соблюдением технологического процесса последующей его сборки, не допускающей жировых загрязнений регулятора в соответствии с инструкцией 214.0.045.024ТИ производится ОТК завода-изготовителя.

В случаях загрязнения регулятора жировыми загрязнениями при сборке и испытаниях на заводе-изготовителе, в процессе эксплуатации или ремонта у потребителя производится его обезжиривание:

на заводе изготовителе в соответствии с инструкцией 214.0.045.020ТИ;

у потребителя по методике обезжиривания разработанной в соответствии с ОСТ 26- 04- 312 и утвержденной руководителем предприятия (организации) потребителя.

При обезжиривании необходимо пользоваться следующими правилами:

допускается регуляторы, работающее с кислородом по ГОСТ 5583, не обезжиривать при эксплуатации (ОСТ 26-04-312 Приложение 2 п.1.1);

обезжиривание отдельных деталей перед сборкой или регуляторов после сборки на заводе-изготовителе может не производиться, если в процессе изготовления детали, из которых собираются регуляторы, были обезжирены или прошли химическую или гальваническую обработку по ГОСТ 9.305 (нанесение металлических покрытий химическим способом - никелирование), а при хранении и сборке было исключено их загрязнение;

регуляторы не подлежат обезжириванию перед их монтажом, если обезжиривание было проведено на заводе-изготовителе в соответствии с 214.0.045.020ТИ, что подтверждается отметкой в паспорте: "ОБЕЗЖИРЕНО", целостность упаковки регуляторов не нарушена, на вход и выход регулятора установлены заглушки.

ЗАПРЕЩАЕТСЯ использовать для обезжиривания спирт, так как в контакте с кислородом спирт является взрыво- и пожароопасным.

2.4 Подготовка к работе и порядок работы

Работа с регулятором осуществляется в следующей последовательности:

установить регулятор на вентиль баллона с газовой смесью, затянуть гайку 10 (рисунок 3) ключом. При этом вентиль баллона должен быть закрыт;

Не прилагать чрезмерных усилий при затяжке гайки регулятора давления при установке на баллон.

Максимальный момент затяжки гайки регулятора давления на баллоне не должен превышать 70-80 Н∙м.

вращением ручки 5 против часовой стрелки освободить задающую пружину камеры рабочего давления регулятора;

плавно открыть вентиль на баллоне с газовой смесью;

подключить к выходному штуцеру регулятора трубопровод подачи газа потребителю;

вращением ручки 5 по часовой стрелке установить по манометру 16 требуемое выходное давление.

После окончания работы необходимо закрыть вентиль баллона и вывернуть ручку регулятора до полного освобождения задающей пружины.

При хранении регулятора задающая пружина также должна быть освобождена.

2.5 Возможные неисправности и рекомендации по их устранению

Неисправности, в основном, сводятся к устранению возможных утечек подтягиванием в местах соединений. При необходимости производят замену уплотнительных элементов.

В месте соединения регулятора и баллона запрещается превышать указанный в п. 2.4 момент затяжки. Если при заданном усилии не достигается герметичность соединения, то необходимо заменить уплотняющий элемент между штуцером регулятора и вентилем баллона, и после этого обеспечить уплотнение с необходимым усилием затяжки. Необходимые уплотняющие элементы находятся в комплекте ЗИП регулятора.

При обнаружении других неисправностей (повышение выходного давления, негерметичность узлов регулятора, срабатывание предохранительного клапана, выход из строя манометров) работу следует немедленно прекратить, закрыть вентиль баллона, выпустить из регулятора газ и обратиться к изготовителю или его региональному представителю.

3 Техническое обслуживание

При эксплуатации следует предохранять элементы регулятора от повреждений, следить за герметичностью и постоянно визуально контролировать состояние подключенной газовой магистрали.

Герметичность соединений проверяют при установке регулятора и подключении (переключении) к нему потребителя газа, при любых подозрениях на наличие утечек, а также периодически, один раз в квартал.

Раз в квартал следует проводить проверку регулятора. Регулятор на баллоне не должен натекать при освобождении его регулирующей пружины (при полном вывинчивании ручки против часовой стрелки).

Проверка натекания.

Заглушить выход регулятора заглушкой 6.432.002 из комплекта ЗИП хроматографа;

Установить на выходе регулятора давление (0,4±0,04) МПа;

Освободить задающую пружину регулятора, выкрутив ручку регулятора против часовой стрелки. При этом возможно некоторое кратковременное уменьшение давления на величину до 0,05 МПа;

Проконтролировать изменение давления газа на выходном манометре за 4 часа. Изменение давления газа, видимое по манометру второй ступени регулятора, должно отсутствовать.

Увеличение давления газа на выходном манометре свидетельствует о неисправности регулятора вследствие «перетечки» газа через регулирующий клапан самого регулятора. Данная неисправность может привести к повышению давления в элементах газовой схемы хроматографа и выходу их из строя.

Уменьшение давления газа на выходном манометре свидетельствует о негерметичности регулятора. Данная неисправность может привести к повышенному расходу газа.

Периодически, не реже одного раза в квартал, перед началом работы необходимо проводить принудительную продувку (задавая выходное давление выше нормы) предохранительного клапана не менее трех раз.

Проверка предохранительного клапана

Заглушить выход регулятора заглушкой 6.432.002 из комплекта ЗИП хроматографа;

Вращать ручку регулятора по часовой стрелке до срабатывания предохранительного клапана регулятора;

Вращать ручку регулятора против часовой стрелки. Освободить полностью задающую пружину регулятора. Предохранительный клапан регулятора должен закрыться.

4 Сведения о рекламациях

В случае отказа в работе регулятора в период гарантийного срока эксплуатации необходимо составить технически обоснованный акт рекламации о несоответствии техническим характеристикам, сделать выписки из раздела "Свидетельство о приемке", указать время работы, а также указать проведенные мероприятия по техническому обслуживанию и их периодичность.

АКТ следует направить по адресу:

424000 г. Йошкар-Ола, ул. Строителей, 94, ЗАО "СКБ Хроматэк" или

Для корр.: РФ, Марий Эл, 424000, г. Йошкар-Ола, главпочтамт а/я 84.

Телефон/факс: (8362)68-59-16. E-mail: mail@chromatec.ru

Телефоны служб:

Сервисная поддержка тел. +7(8362)68-59-19, 68-59-32, факс.+7(8362)68-59-87

E-mail: service@chromatec.ru

Коммерческий отдел тел. +7(8362)68-59-68, 68-59-69, факс 68-59-70,

E-mail: sales@chromatec.ru